重庆庆龙新材料科技有限公司作为一家专注于新型材料开发生产的高新技术企业,始终将绿色制造与可持续发展理念融入生产环节。针对隧道窑生产过程中产生的氮氧化物(NOx)污染问题,公司在一车间隧道窑中创新性地采用了尿素喷淋与超低温SNCR技术相结合的治理方案,实现了NOx排放的高效控制,为该行业低氮排放转型提供了可复制的技术路径。

一、隧道窑NOx排放特性与治理挑战

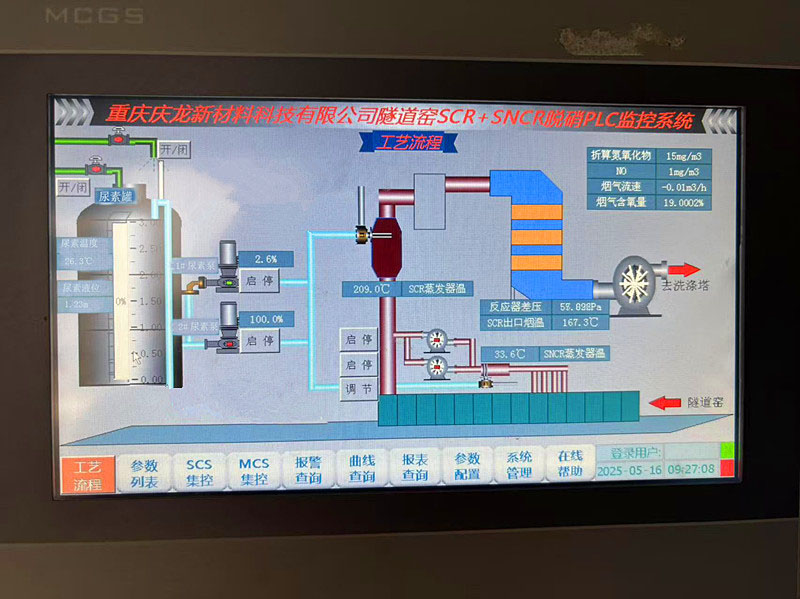

隧道窑作为产品烧结的核心设备,其高温煅烧过程会通过热力产生大量氮氧化物。庆龙公司一车间原尾气排放数据显示,NOx浓度可达150~190 mg/Nm³,满足环评排放标准中规定的200 mg/Nm³限值,为响应政府对大气减排要求,氮氧化物由200 mg/Nm³降至100 mg/Nm³以内。公司领导积极组织相关技术人员查询资料,多次技术论证,联系多方低氮改造单位并奔赴北京、山东等多家厂家实地考察,对技术及设备进行论证,最终确认低氮改造方案可行。原我公司使用的SCR技术虽效率高,但存在催化剂成本高昂、窑炉工况适应性差、技术参数较难达到等问题。为此,庆龙公司结合窑炉结构与工艺特点,选择以超低氮燃烧器、以尿素喷淋为介质的SNCR、并辅以超低温SNCR技术,形成了一套经济高效的解决方案。

二、实施效果与经济效益

1. 环境效益

系统投运后,一车间NOx排放浓度由原来150~190 mg/Nm³降至80 mg/Nm³以下。经第三方检测和政府组织的专家验收,达到大气减排要求。

2. 运行成本优化

相较于SCR与氨水,SNCR催化剂使用时间更长,产品与尿素溶液消耗量比大约为1000:4~5kg,综合运行成本大大降低。

3.安全风险降低

原使用氨水为危险化学品,在使用与存储方面存在安全风险,如泄露后对环境存在较大影响。改用尿素后,大大降低安全、环境管理风险。

重庆庆龙新材料科技有限公司通过隧道窑氮氧化物减排的技术创新应用,不仅实现了安全、环境与经济效益的双赢,更彰显了传统制造业向绿色智造转型的决心。这一案例为同行业提供了可借鉴的技术范式,也为工业窑炉污染治理贡献了实践智慧。

渝公网安备 50022402000350号

渝公网安备 50022402000350号